Mar 30, 2016 TRATTAMENTO CORONA

Eccoci con il primo post di primavera, per iniziare al meglio il secondo trimestre di questo frizzante 2016.

Hey,un attimo: lo so che trovi molto divertenti gli aneddoti e le mie storie di vita vissuta da uomo delle cartiere, ma sto per affrontare un argomento più tecnico che impatta sul lavoro di molti Clienti che come te stampano film plastici …spero per questo di non deluderti troppo.

In particolare oggi vorrei darti alcuni spunti che potrebbero risultarti utili per poi approfondire ed ampliare la tua conoscenza dei metodi di trattamento dei film per renderli ricettivi alla stampa, con l’idea che tu possa in qualche modo trarne giovamento per la tua attività lavorativa quotidiana. Come al mio solito utilizzerò un linguaggio il meno possibile “tecnichese” perciò intendiamoci: se trovi qualche termine che non ti sembra il più appropriato da un punto di vista tecnico non mi soffermerei troppo, qui mi interessano di più i concetti.

Sei d’accordo?? Bene, allora cominciamo!

Che cos’è il “Trattamento Corona” (Corona Discharge Treatment)?

Le carte sintetiche sono film plastici, materiali sintetici prodotti dall’uomo, e come tali costituite da lunghe catene molecolari che generano una materia forte, uniforme, omogenea.

Le loro catene molecolari si legano poi a loro volta fra loro formando catene ancora più lunghe e generando superfici chimiche inerti, lisce, caratterizzate da una bassa tensione superficiale.

Se vogliamo entrare nello specifico dobbiamo aggiungere che, agganciandosi fra loro, le catene molecolari di cui si compongono i film plastici lasciano “scoperti” in superficie – cioè liberi dall’aggancio con altre catene – solo alcuni (pochi) punti terminali di alcune catene, e che solo questi pochi punti scoperti sono in grado di accettare un liquido mentre il resto della superficie del film tende a respingerlo.

Per via di questa loro caratteristica composizione chimica i film plastici, avendo per natura capacità di adesione e di bagnabilità inferiori ai prodotti naturali, per essere sottoposti a lavorazioni come la stampa, l’accoppiamento, la laminazione, ecc. devono prima essere sottoposti ad un trattamento volto ad aumentarne le capacità di aderenza.

Per far sì che gli inchiostri si possano aggrappare bene ai materiali sintetici il metodo oggi più utilizzato è il cosiddetto trattamento corona che in parole molto povere consiste nel procurare una scarica elettrica di una determinata potenza e per un determinato periodo di tempo sul materiale in modo da causare una sorta di “ossidazione” della superficie (è un termine improprio che però rende l’idea) e renderla ricettiva… almeno temporaneamente.

Il trattamento corona è un metodo sicuro, efficace, economicamente vantaggioso rispetto ad altri, totalmente invisibile ad occhio nudo e rispettoso delle proprietà tecniche del film (non altera l’aspetto visivo né l’elasticità, la resistenza alla trazione, lo spessore o altri parametri dei supporti trattati). Ed è applicabile – con intensità ed efficacia diverse a seconda del materiale – su molti diversi supporti, plastici o non plastici (es. carta, metallizzati, ecc.), conduttori o non conduttori, anche se viene utilizzato per lo più per migliorare la capacità di adesione del Polietilene e del Polipropilene ovvero i due film plastici con l’energia superficiale più bassa.

Curiosità: come nasce il trattamento corona??

Il trattamento corona è stato inventato da un Ingegnere danese, Verner Eisby, nel 1951, al quale un Cliente aveva chiesto di trovare una soluzione per stampare sulla plastica.

Al tempo c’erano due metodi per farlo: uno si basava su una sorta di fiammatura a gas, l’altro sulla generazione di cariche elettriche sulla superficie del materiale, senza che però fosse possibile, fino ad allora, raggiungere una omogeneità di trattamento superficiale.

Eisby sviluppò questo secondo metodo, teorizzando e poi dimostrando che applicando una scarica elettrica ad alta frequenza su tutta la superficie del film si sarebbe potuta migliorare notevolmente l’efficacia del trattamento e controllare con precisione il risultato. Nacque così il moderno “trattamento corona”, capace di aumentare notevolmente rispetto agli standard dell’epoca le capacità di adesione e bagnabilità delle superfici plastiche, e che venne brevettato da Vetaphone, la società di cui Eisby era proprietario.

Quale risultato si vuole conseguire effettuando il trattamento corona?

Il trattamento corona è finalizzato a migliorare le proprietà di adesione e bagnabilità della superficie di un film per renderla più ricettiva a qualsiasi tipo di coating liquido (inchiostro, colla, laminazione, ecc.).

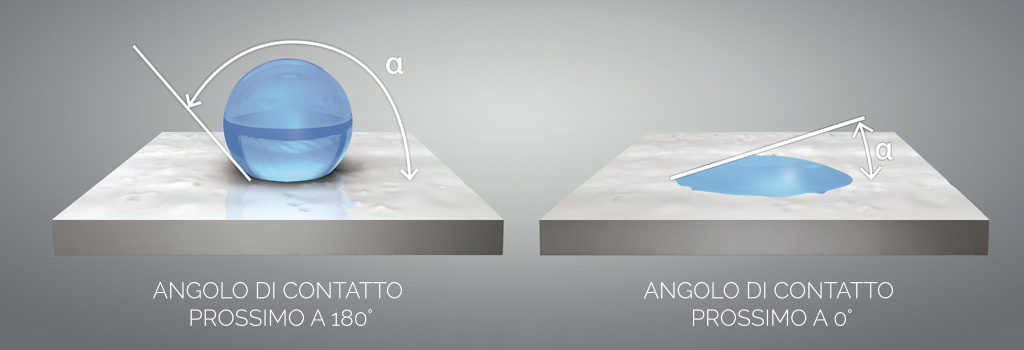

Per bagnabilità si intende la capacità di un liquido di stendersi completamente su una superficie piana e orizzontale di un solido.

L’angolo che si forma sulla linea che delimita la superficie di adesione tra una goccia di liquido e un solido viene definito “angolo di contatto”:

- si ha una scarsa bagnabilità quando l’angolo di contatto si approssima a 180° e il liquido si divide in goccioline;

- si ha invece una completa bagnabilità quando l’angolo di contatto si approssima a 0° e il liquido risulta completamente “disteso”

In generale si avrà una corretta bagnabilità del materiale se la sua energia superficiale, misurata in dyne/cm, è superiore all’energia superficiale del liquido da applicare.

Se avvenisse il contrario si riscontrerebbe un problema di ancoraggio.

In particolare, con riferimento alla stampabilità dei film plastici, l’energia superficiale di un film plastico da stampa deve essere almeno 10 dyne/cm più alta della tensione superficiale dell’inchiostro che si vuole utilizzare.

Come funziona, esattamente, il trattamento corona?

Il trattamento corona agisce accelerando il movimento degli elettroni sulla superficie del film plastico (per questo aumenta la sua energia superficiale) allo scopo di causare la rottura delle lunghe catene molecolari di cui si compone.

La frammentazione delle catene molecolari in catene più corte libera molti punti terminali di possibile ancoraggio chimico fra le molecole del materiale sintetico e quelle del liquido da utilizzare, in termini più semplici crea delle microporosità che determinano un netto miglioramento delle proprietà di adesione e stampabilità del film.

L’azione interessa solo le catene molecolari sulla superficie del film, praticamente uno spessore infinitesimale (0,00001 micron), altri metodi di trattamento dei quali accenneremo velocemente alla fine vanno più in profondità.

Come si applica il trattamento corona?

Tramite una stazione di trattamento corona che solitamente viene installata in linea all’ingresso della macchina da stampa o spalmatrice: il materiale riceve il nuovo trattamento prima di entrare in stampa (o accoppiatura).

Un sistema di trattamento corona consiste essenzialmente di tre componenti principali: l’alimentatore, la stazione di trattamento e l’abbattitore di ozono.

L’alimentatore accetta tensione di rete standard a 50/60 Hz e la converte in alimentazione monofase a frequenza più elevata che fornisce alla stazione di trattamento.

La stazione di trattamento, tramite elettrodi in ceramica o in metallo ad alto potenziale, applica questa energia alla superficie del materiale, supportato da un rullo con potenziale a terra (soltanto il lato del materiale che si affaccia di fronte agli elettrodi subirà un aumento della tensione superficiale). Nello spazio d’aria compreso tra il film e l’elettrodo si instaura quel regime di scariche ad effluvio chiamato “effetto corona” o “scarica effetto corona” che dà il nome al trattamento in questione e permette di “attivare” il materiale.

Nell’effettuare il trattamento le stazioni di trattamento corona producono quantità di ozono variabili in funzione delle caratteristiche dell’impianto che si sta utilizzando e anche atmosferiche (umidità, temperatura, pressione, ecc.).

Poiché l’ozono è una molecola inquinante che non si dissolve nell’aria, le Regioni stabiliscono, per ogni singola azienda che ne faccia richiesta, i limiti massimi di emissione in atmosfera (come per tutti gli agenti inquinanti prodotti). Per tutelare la salute dei lavoratori è possibile installare specifici abbattitori di ozono con la funzione di aspirare ed evacuare l’ozono prodotto dalle stazioni di trattamento corona.

Ma attenzione, il trattamento corona non dura in eterno!

La maggior parte dei film plastici offre capacità di ancoraggio migliori se sottoposta a trattamento corona al momento stesso della produzione.

Per questo motivo nella maggior parte dei casi viene effettuato un trattamento iniziale direttamente sulle linee di estrusione dei film che viene definito “pre-trattamento”.

Ma l’efficacia del primo trattamento corona tende a diminuire nel tempo per diversi motivi:

- La natura del film: nel tempo gli elettroni in superficie tendono a rallentare, l’energia scaricata sul materiale a disperdersi, le catene molecolari a tornare al loro stato naturale e le microporosità a richiudersi su se stesse; ma ogni film si comporta in maniera diversa ed alcuni tendono a perdere il trattamento corona più velocemente di altri;

- le sostanze contenute nel materiale plastico (additivi, scivolanti, antistatici e plastificanti) nel tempo tendono a migrare in superficie diminuendo la bagnabilità del film: in linea generale tanto più un materiale contiene queste sostanze e tanto più rimane in stock dando tempo a queste sostanze di migrare in superficie, tanto più breve risulterà la durata del trattamento corona; ci sono film plastici che contengono così tanti additivi da rendere impossibile la stampa anche solo dopo 24 ore dal trattamento e che necessitano pertanto di essere stampati immediatamente dopo il trattamento (cosa comunque consigliabile per tutti i film);

- le condizioni di stoccaggio (temperatura, sbalzi termici, qualità dell’imballaggio, ecc.): in generale tanto più un materiale sarà conservato bene, tanto più a lungo manterrà le sue capacità di adesione; indichiamo più sotto alla voce LABEL SPECIALIST quali sono le condizioni di stoccaggio che consigliamo di rispettare per preservare il più a lungo possibile l’effetto del trattamento corona sulle nostre carte sintetiche a base di Polipropilene, Polietilene e Poliestere;

- la tendenza dei film plastici a ritornare speculari anche per la compressione di riavvolgimento alla quale sono sottoposti

Quanto dura, esattamente, il trattamento corona?

Boh!! Dico davvero! Nel senso che i fattori in gioco sono davvero tanti: non è insolito trovare film prodotti due anni prima con una buona tensione superficiale, e film di produzione recente con una pessima tensione.

Perciò normalmente la situazione è questa: si conosce con precisione la data di produzione del materiale (e dunque di effettuazione del primo trattamento) perché sul packaging c’è un’etichetta che la riporta, ma non si ha certezza della sua durata nel tempo per i motivi appena visti.

Che fare allora?

L’unica soluzione è misurare la tensione superficiale del film prima di sottoporlo a qualsiasi lavorazione (stampa, spalmatura, accoppiamento, ecc.) e, se necessario, ripetere il trattamento corona allo scopo di “rinfrescare” il materiale e ripristinare la sua iniziale capacità di ancoraggio.

N.B. è importante notare che il trattamento di rinfresco del materiale non può sostituire il pre-trattamento principale effettuato al momento della produzione: molti film plastici infatti, soprattutto le poliolefine (polietilene e polipropilene) sono pressoché impossibili da trattare e rendere ricettivi nel caso non siano stati trattati in fase di produzione.

Per ottenere la massima qualità è quindi consigliabile accertarsi di utilizzare materiali che siano stati pre-trattati in linea dal produttore non appena estrusi, e ripetere il trattamento in linea immediatamente prima della loro lavorazione (es. stampa).

In linea generale effettuando il trattamento di rinfresco in linea si ottiene il massimo risultato perché si deposita il liquido (es. colore) nel momento di massima apertura delle microporosità generate dal trattamento corona; richiudendosi nel tempo le microporosità tenderanno ad “intrappolare” il colore aumentandone nel tempo l’ancoraggio e scongiurando il rischio di de laminazione dei colori di stampa (con il passare del tempo addirittura aumenta l’adesione fra film e stampa).

E gli stampatori che non hanno la possibilità di effettuare il trattamento di rinfresco del materiale?

Devono conservare il meglio possibile il materiale per preservare il più a lungo gli effetti del pre-trattamento.

In LABEL SPECIALIST consigliamo ai nostri Clienti di utilizzare i seguenti accorgimenti prima dell’utilizzo delle nostre carte sintetiche a base di Polipropilene, Polietilene e Poliestere:

- conservare le bobine imballate nel loro imballo originale fino al momento dell’utilizzo in un ambiente a temperatura compresa tra i 10 e i 30°C e con umidità relativa non superiore al 60%;

- evitare di esporre il materiale a prolungate esposizioni alla luce diretta del sole o fonti di raggi UV o fonti di calore;

- richiudere nel loro imballo originale o comunque in nuova confezione di politene i rotoli eventualmente utilizzati solo in parte;

- avvicinare le bobine all’area di lavoro qualche ora prima del loro utilizzo per farle ambientare alle “condizioni di lavoro”;

- utilizzare il film non oltre 6 mesi dalla data di consegna.

Curiosità: nel caso in cui occorra un trattamento su entrambi i lati di un film, il pre-trattamento in origine viene solitamente effettuato utilizzando due metodi diversi sui due lati, in particolare a corona su un lato e “a fiamma” sul lato opposto, per evitare che vengano a contatto fra loro durante l’avvolgimento due lati trattati corona che tenderebbero ad “incollarsi” fra loro non permettendone più lo svolgimento. Daremo più avanti brevissimi cenni sul trattamento a fiamma.

L’errore che devi assolutamente evitare di commettere!

La maggior parte degli stampatori e degli accoppiatori di film plastici è perfettamente consapevole dell’importanza di regolare la potenza del trattamento corona ad un livello ottimale per il tipo di prodotto trattato. Ma c’è anche una minoranza di utenti che considera la stazione corona montata all’inizio della linea di stampa come una scatola ausiliare non del tutto fondamentale per migliorare la produttività e la qualità del risultato di stampa: sì perché, imparando a capire bene come funziona, e, ancor più importante, come trovare l’equilibrio ottimale, si avrà un risultato maggiore sulla qualità del prodotto stampato.

Il fattore chiave è trovare ed applicare l’intensità di trattamento ottimale per ogni singolo prodotto trattato.

N.B. l’intensità del trattamento (detto anche “Densità di scarica erogata”) si misura in watt*min/m2

A volte quando si misura un livello di adesione insufficiente la reazione di alcuni stampatori è aumentare la potenza del trattamento. Non è detto che questa sia sempre la cosa corretta da fare: su materiali particolarmente sensibili si rischia di bruciare la superficie ottenendo un effetto contrario a quello desiderato.

Cosa bisogna fare allora per definire il settaggio ottimale della stazione di trattamento?

Si potrebbe utilizzare una formula matematica:

Potenza (watt) =

coefficiente specifico del materiale (ogni materiale ha richiede uno specifico numero di watt al minuto al m2) x

altezza del rotolo (in m) x velocità della linea (in m/min.) x

numero di lati da trattare (singolo lato/entrambi i lati)

Ma dal momento che i fattori sono molti e le condizioni di applicazione molto mutevoli, per ottenere un risultato più certo si dovrebbe considerare ogni lavorazione come a se stante e valutare in particolare i seguenti parametri:

- la tensione superficiale del film che si sta per stampare, spalmare, accoppiare, ecc. che sarebbe consigliabile misurare di volta in volta, sia perché alcuni materiali sono molto più ricettivi di altri al trattamento corona (in genere più il supporto di stampa è liscio più aumenterà la potenza richiesta; fra i film più difficili da trattare vi sono il PP, BOPP e OPP), sia perché come abbiamo visto per numerose variabili il trattamento corona tende a perdere la sua efficacia nel tempo;

- il livello di tensione superficiale richiesto per gli specifici inchiostri, colla o coating da utilizzare, che il produttore di inchiostri dovrebbe essere in grado di indicarti;

- fattori quali l’ampiezza del rotolo di materiale da stampare / spalmare, la velocità di stampa / spalmatura, il numero di lati da trattare (uno solo o entrambi?); al variare di ognuno di questi parametri cambierà il settaggio ottimale del trattamento corona

N.B. è capitato ad alcuni miei Clienti che, avendo acceso la stazione di trattamento e sentendola funzionare, non si siano poi curati di verificare che stesse effettivamente funzionando e non abbiano quindi ripetuto il controllo dopo la stampa di pochi pezzi per essere certi di avere raggiunto il livello corretto ed applicarlo all’intera produzione: voglio darti un consiglio importante, per favore tu controlla sempre!!!

Come misurare l’energia superficiale del materiale e capire se è idoneo alla stampa?

Abbiamo detto dell’importanza di controllare bene, prima e dopo il trattamento, il livello di ancoraggio raggiunto. Ma come si può effettuare questo controllo?

Abbiamo detto dell’importanza di controllare bene, prima e dopo il trattamento, il livello di ancoraggio raggiunto. Ma come si può effettuare questo controllo?

Mediante appositi kit di liquidi rilevatori per i test standard. Esistono in commercio delle apposite “Penne dyne” che permettono di determinare la tensione superficiale del materiale da trattare per verificare se è idoneo per essere sottoposto ad una determinata lavorazione di stampa, spalmatura o accoppiamento (anche perché ricordiamoci che il trattamento corona non è assolutamente visibile ad occhio nudo).

Come funzionano le penne dyne? Solitamente un kit di penne dyne contiene diverse penne ognuna diversa dall’altra per gli inchiostri in esse contenuti, che presentano livelli diversi, misurabili e graduati di tensione superficiale.

Il loro funzionamento si basa sui concetti di bagnabilità e angolo di contatto sopra menzionati, rilevando la “bagnabilità” di un materiale.

Più precisamente, si prende la penna dyne che abbia l’inchiostro con tensione superficiale analoga a quella del liquido da stampare (inchiostro) o applicare (es. colla) sul materiale da provare e si traccia una riga sul materiale utilizzando certe accortezze:

- applicare una pressione verticale, costante e non eccessiva;

- le prove devono essere eseguite ricorrendo a campioni vergini, cioè non provati precedentemente;

- per alcuni inchiostri si suggerisce di eseguire la prova in determinate condizioni ambientali – circa 23°C e circa 50% umidità relativa;

- è comunque consigliabile una sostituzione delle penne ogni tot mesi (a seconda del produttore) per garantire una perfetta misurazione

Solitamente se l’inchiostro della penna risulta uniformemente steso per più di 3 secondi e non presenta retinature significa che l’energia superficiale del materiale (misurata in dyne/cm) è uguale o superiore a quella dell’inchiostro utilizzato per la prova: in altre parole il materiale ha un trattamento sufficiente per procedere con la lavorazione con liquidi di tensione superficiale equivalente a quella dell’inchiostro.

Se invece l’inchiostro forma in meno di un secondo un reticolato di goccioline oppure la striscia di inchiostro è definita ma alle sue estremità si forma una parziale retinatura ciò significa, rispettivamente, che l’energia superficiale del materiale del materiale è sensibilmente inferiore (goccioline) oppure di poco inferiore (retinatura alle estremità) a quella dell’inchiostro usato per la prova, significando che il materiale non è sufficientemente trattato (o ha perso il suo trattamento nel tempo) per gli inchiostri / adesivi che si intende utilizzare, di conseguenza il trattamento va “rinfrescato”.

Utilizzando penne con valori diversi e gradualmente crescenti (o decrescenti) di tensione superficiale dell’inchiostro è possibile determinare con una buona approssimazione il livello di energia superficiale del materiale.

Esistono altri metodi per aumentare la bagnabilità dei film plastici?

Assolutamente sì, alcuni dei quali sono anche molto più durevoli nel tempo del trattamento corona (alcuni addirittura durano per sempre!!), più eco-friendly (non producono ozono) e permettono, una volta attuati su un film, di applicarci di tutto!!

I trattamenti più conosciuti a parte il corona sono il cosiddetto “trattamento termico superficiale a fiamma”, o “fiammatura”, che prevede di sottoporre un materiale all’azione controllata di una fiamma (controllata nella composizione e nella natura) posta in prossimità della pellicola e che scorre in modo controllato su di un cilindro, e il cosiddetto “trattamento al plasma a pressione atmosferica”, che utilizza onde elettromagnetiche per ionizzare non aria ma gas selezionati per ottenere lo stato di plasma.

Si tratta di trattamenti più complessi da realizzare, dal punto di vista tecnico, rispetto al trattamento corona, e bisogna considerare che vengono utilizzati soprattutto per il pre-trattamento dei materiali di ogni natura chimica, e per quanto riguarda in particolare i film plastici, soprattutto per le successive lavorazioni di accoppiamento per il settore dell’imballaggio.

Fonti e ringraziamenti speciali

Prima di scrivere questa newsletter avevo una buona conoscenza del sistema di trattamento corona, ma per darti un quadro più ampio e tecnicamente più preciso ho consultato numerose fonti. In particolare ho tratto le informazioni tecniche di maggior rilievo dai siti web di due dei più importanti produttori europei di stazioni per il trattamento corona: Vethaphone, dal quale ho tratto anche le immagini di questa newsletter, e Ferrarini&Benelli.

Chiamami allo 02-9513593 o contattami per un consulto o per eventuali curiosità rimaste finora nel cassetto

Non mi rimane che salutarti e, se ti va, aspettare di ricevere le tue considerazioni in merito a questo articolo.

E poiché chi porta un amico porta un tesoro….

Grazie ancora,

ciao e alla prossima!

PS. hai DAVVERO letto fino a qui? Se sì grazie infinite per l’interesse!!! E per darti un segno concreto del mio apprezzamento ti voglio riservare una sorpresa che sono certo apprezzerai: per tre ordini consecutivi da effettuarsi entro Dicembre 2016 ti applicheremo uno sconto del 3% sul prezzo che abbiamo già concordato semplicemente menzionando la lettura di questa email. Che ne dici

Lascia un Commento